【每日分享】熟料散裝機的結構組成及操作使用流程

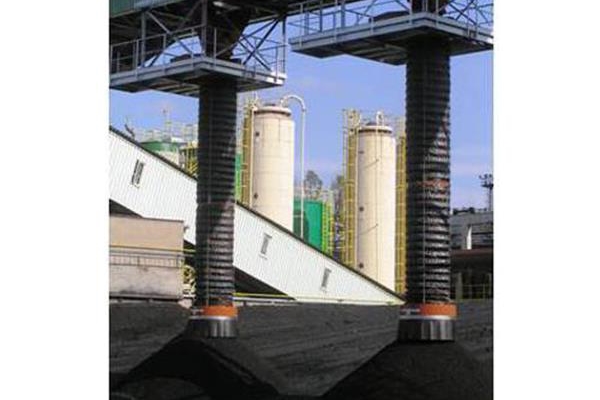

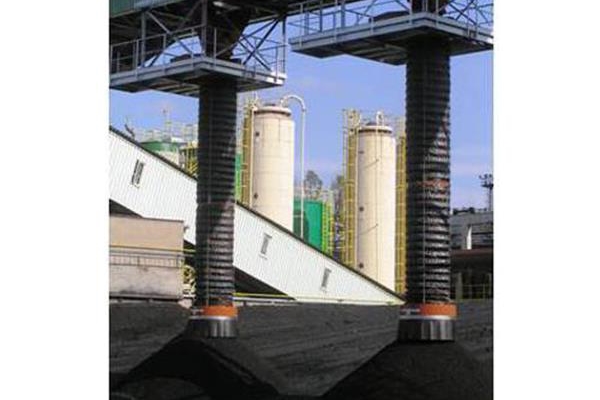

熟料散裝機是專為水泥、冶金等行業設計的自動化物料輸送設備,主要用于將熟料庫(儲存≤25mm粒徑熟料的封閉料倉)內的散裝物料高效、精準地輸送至散裝運輸車或船舶。

熟料散裝機的功能在于解決傳統人工裝載效率低、粉塵污染嚴重的問題,實現“庫-車/船”全流程自動化作業,提升裝卸效率并降低粉塵外溢率。熟料散裝機的結構組成系統

- ??流量控制模塊??:手動棒閥(基礎調節)、電動/氣動扇形閥(精準啟閉,響應時間≤0.5s)——用于控制熟料庫與卸料裝置的連通狀態,調節下料初始流量;

- ??垂直輸送模塊??:卷揚裝置(鋼絲繩牽引,升降速度0-12m/min可調)——驅動卸料頭垂直升降,適配不同高度的運輸工具(如貨車車廂、散裝船艙);

- ??柔性卸料模塊??:伸縮卸料裝置(可伸縮范圍1.5-6m,不銹鋼材質防磨損)——隨卸料頭同步伸縮,確保物料均勻落入運輸工具指定區域;

- ??環保防護模塊??:收塵軟管(耐磨防腐材質,與伸縮卸料裝置聯動伸縮)、配套收塵器(脈沖布袋/旋風除塵,風量5000-20000m3/h可選)——實時捕集卸料過程中產生的粉塵(粉塵濃度≤30mg/m3,滿足環保排放標準);

- ??智能監測模塊??:電容式/射頻導納料位開關(檢測精度±5mm)、接近傳感器(監測卸料頭位置)——實時反饋物料裝載狀態,防止過裝或空載;

- ??中樞控制模塊??:電控系統(PLC+觸摸屏,支持手動/自動模式切換)——集成升降控制、閥門啟閉、除塵聯動、故障報警等功能,操作界面直觀(支持參數預設與歷史記錄查詢)。

熟料散裝機的操作使用流程

設備通過“電控聯動+機械執行”的智能化控制邏輯,實現“定位-下料-除塵-監測-復位”的全閉環作業,具體流程如下:

(一)初始準備階段運輸工具(貨車/船舶)停靠至指定卸料工位后,操作人員通過電控系統觸摸屏確認車型參數(如車廂高度、艙容),并預設關鍵閾值:下料頭裝滿上升距離(通常設置為100-200mm,避免物料溢出)、單次裝載量(根據運輸工具標定容量設定)。

(二)下料頭定位按下熟料散裝機的控制柜“下降”按鈕,卷揚裝置驅動伸縮卸料裝置及下料頭垂直下行。當卸料頭接觸運輸工具料面(或到達預設低位)時,接近傳感器觸發信號,自動切斷升降電機電源,確保下料頭與物料表面保持安全距離(通常為50-100mm,防止沖擊破損)。

(三)卸料與除塵同步??流量啟動??:操作人員按下“裝車”按鈕,電動/氣動扇形閥開啟(開度根據初始流量需求調節),熟料庫內物料經流化床松散后流入卸料裝置;

??動態收塵??:卸料過程中產生的粉塵通過伸縮卸料裝置與運輸工具之間的間隙上升,經進料斗匯入伸縮收塵軟管,由配套收塵器(脈沖清灰頻率自動調節)凈化處理,確保作業環境粉塵濃度≤30mg/m3;

??智能監測??:電容式料位開關實時監測下料頭內物料堆積高度,當物料接近預設“滿裝”位置(如距離卸料頭出口100mm)時,傳感器發送信號至電控系統。

(四)滿裝處理與循環作業??自動報警與提升??:系統觸發聲光報警(蜂鳴器+警示燈),同時卷揚裝置啟動,驅動下料頭邊勻速上升(速度3-5m/min)邊持續卸料(避免中途斷流導致運輸工具局部過載);

??閥門協同控制??:當料位開關二次確認滿裝狀態(或上升至絕對上限位置)時,電控系統自動關閉扇形閥(電動閥響應時間≤1s)或啟動電振機反制動(防止殘余物料滑落),同步停止卷揚裝置與收塵風機;

??工位切換??:操作人員確認安全后,按下“上升”按鈕將下料頭提升至距物料表面200-300mm(確保運輸工具可安全移動),隨后調整位置對準下一卸料工位(如貨車下一節車廂或船舶相鄰艙位),重復上述流程直至完成整倉/整船裝載。

(五)停機維護作業結束后,建議按以下步驟停機:先關閉扇形閥切斷物料源,再停止卷揚裝置與收塵風機,并切斷總電源。定期檢查伸縮軟管磨損情況(建議每季度更換一次)、料位開關靈敏度(每月校準)及鋼絲繩張力(每半年檢測),確保設備長期穩定運行。

總之,熟料散裝機由各關鍵部件協同構成,各模塊分工明確,確保作業可靠性與安全性,適用于水泥廠、鋼鐵廠、碼頭散貨中轉站等場景需求。

熟料散裝機是專為水泥、冶金等行業設計的自動化物料輸送設備,主要用于將熟料庫(儲存≤25mm粒徑熟料的封閉料倉)內的散裝物料高效、精準地輸送至散裝運輸車或船舶。

熟料散裝機的功能在于解決傳統人工裝載效率低、粉塵污染嚴重的問題,實現“庫-車/船”全流程自動化作業,提升裝卸效率并降低粉塵外溢率。

熟料散裝機的結構組成系統

- ??流量控制模塊??:手動棒閥(基礎調節)、電動/氣動扇形閥(精準啟閉,響應時間≤0.5s)——用于控制熟料庫與卸料裝置的連通狀態,調節下料初始流量;

- ??垂直輸送模塊??:卷揚裝置(鋼絲繩牽引,升降速度0-12m/min可調)——驅動卸料頭垂直升降,適配不同高度的運輸工具(如貨車車廂、散裝船艙);

- ??柔性卸料模塊??:伸縮卸料裝置(可伸縮范圍1.5-6m,不銹鋼材質防磨損)——隨卸料頭同步伸縮,確保物料均勻落入運輸工具指定區域;

- ??環保防護模塊??:收塵軟管(耐磨防腐材質,與伸縮卸料裝置聯動伸縮)、配套收塵器(脈沖布袋/旋風除塵,風量5000-20000m3/h可選)——實時捕集卸料過程中產生的粉塵(粉塵濃度≤30mg/m3,滿足環保排放標準);

- ??智能監測模塊??:電容式/射頻導納料位開關(檢測精度±5mm)、接近傳感器(監測卸料頭位置)——實時反饋物料裝載狀態,防止過裝或空載;

- ??中樞控制模塊??:電控系統(PLC+觸摸屏,支持手動/自動模式切換)——集成升降控制、閥門啟閉、除塵聯動、故障報警等功能,操作界面直觀(支持參數預設與歷史記錄查詢)。

熟料散裝機的操作使用流程

設備通過“電控聯動+機械執行”的智能化控制邏輯,實現“定位-下料-除塵-監測-復位”的全閉環作業,具體流程如下:

(一)初始準備階段

運輸工具(貨車/船舶)停靠至指定卸料工位后,操作人員通過電控系統觸摸屏確認車型參數(如車廂高度、艙容),并預設關鍵閾值:下料頭裝滿上升距離(通常設置為100-200mm,避免物料溢出)、單次裝載量(根據運輸工具標定容量設定)。

(二)下料頭定位

按下熟料散裝機的控制柜“下降”按鈕,卷揚裝置驅動伸縮卸料裝置及下料頭垂直下行。當卸料頭接觸運輸工具料面(或到達預設低位)時,接近傳感器觸發信號,自動切斷升降電機電源,確保下料頭與物料表面保持安全距離(通常為50-100mm,防止沖擊破損)。

(三)卸料與除塵同步

??流量啟動??:操作人員按下“裝車”按鈕,電動/氣動扇形閥開啟(開度根據初始流量需求調節),熟料庫內物料經流化床松散后流入卸料裝置;

??動態收塵??:卸料過程中產生的粉塵通過伸縮卸料裝置與運輸工具之間的間隙上升,經進料斗匯入伸縮收塵軟管,由配套收塵器(脈沖清灰頻率自動調節)凈化處理,確保作業環境粉塵濃度≤30mg/m3;

??智能監測??:電容式料位開關實時監測下料頭內物料堆積高度,當物料接近預設“滿裝”位置(如距離卸料頭出口100mm)時,傳感器發送信號至電控系統。

(四)滿裝處理與循環作業

??自動報警與提升??:系統觸發聲光報警(蜂鳴器+警示燈),同時卷揚裝置啟動,驅動下料頭邊勻速上升(速度3-5m/min)邊持續卸料(避免中途斷流導致運輸工具局部過載);

??閥門協同控制??:當料位開關二次確認滿裝狀態(或上升至絕對上限位置)時,電控系統自動關閉扇形閥(電動閥響應時間≤1s)或啟動電振機反制動(防止殘余物料滑落),同步停止卷揚裝置與收塵風機;

??工位切換??:操作人員確認安全后,按下“上升”按鈕將下料頭提升至距物料表面200-300mm(確保運輸工具可安全移動),隨后調整位置對準下一卸料工位(如貨車下一節車廂或船舶相鄰艙位),重復上述流程直至完成整倉/整船裝載。

(五)停機維護

作業結束后,建議按以下步驟停機:先關閉扇形閥切斷物料源,再停止卷揚裝置與收塵風機,并切斷總電源。定期檢查伸縮軟管磨損情況(建議每季度更換一次)、料位開關靈敏度(每月校準)及鋼絲繩張力(每半年檢測),確保設備長期穩定運行。

總之,熟料散裝機由各關鍵部件協同構成,各模塊分工明確,確保作業可靠性與安全性,適用于水泥廠、鋼鐵廠、碼頭散貨中轉站等場景需求。

下一頁:

相關產品

資訊動態

- 【每日分享】熟料散裝機的結構組成及操作使用流程

- 直線軌道裝船機的性能特點解讀,超實用!

- 【敲黑板】回轉堆料機的作用特點

- 斗式提升機的維護檢修事項有哪些

- 橋式刮板取料機的結構特征及應用

- 氣箱脈沖袋收塵器的結構組成,了解嗎

- 庫底散裝機的結構組成特點

- 概述橋式刮板取料機的特點及應用領域

- 側式懸臂堆料機的構造及原理

- 什么是 熟料散裝機,有哪三大性能特點

- 什么是 熟料散裝機,有哪三大性能特點

- 熟料散裝機的安裝要點概述,不可錯過

- 熟料散裝機的使用注意事項,了解嗎

- 熟料散裝機的安裝要點講解,不可錯過

- 了解熟料散裝機的使用及維護注意要點

- 熟料散裝機的相關安裝步驟講解

- 熟料散裝機的使用注意事項,需了解哦

- 講解熟料散裝機的安裝步驟,不要錯過哦

- 還不了解熟料散裝機嗎?您一定要看!

- 關于熟料散裝機的使用注意事項,大家都了解嗎?

熟料散裝機

熟料散裝機 SSQ300熟料散裝機

SSQ300熟料散裝機 SSQ300-Ⅰ熟料散裝機

SSQ300-Ⅰ熟料散裝機_240_180.jpg) SSQ300-Ⅱ熟料散裝機

SSQ300-Ⅱ熟料散裝機_240_180.jpg) SSQ300-Ⅲ熟料散裝機

SSQ300-Ⅲ熟料散裝機